原标题:长虹电源仅事业一部接到的市场订单就超过去年全年,产品交货日期已排到年底——

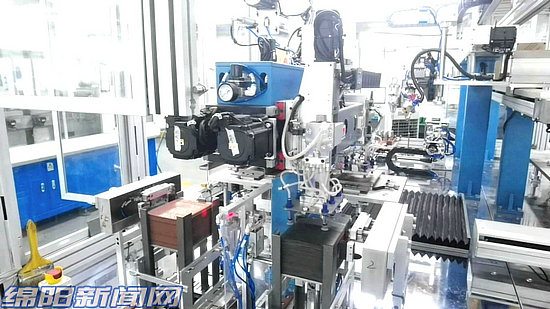

自主研发 全自动设备派上大用场

生产线中的机器人

正准备入库的工业用蓄电池

9月7日10时许,走进四川长虹电源股份有限公司电源事业一部,只见一楼的袋式产线满负荷运载,一只只镉镍蓄电池整齐排列,工作人员正在做着最后的封装,准备发往其他国家。“截至目前,产值已达9000万元,超过去年8000万元的总产值,今年目标产值是1.5亿元。”电源事业一部部长李博介绍,截至目前,仅事业一部接到的市场订单就已达5亿元,已超过去年全年总量,产品交货日期已排到12月份。

为不耽误生产进度、按时交货、完成公司下达的年度生产目标任务,当前,李博管理的袋式产线、烧结产线每天实行两班倒制度,“加班加点也要干完。”沿着李博手指的方向,二楼烧结生产车间,熟练的叠片工作人员紧紧盯着手中的极片,动作整齐划一、专业娴熟……

作为国家重要的电子信息产业基地,近年来,绵阳全力打造整机、面板、电源、半导体、信息通信全产业链。

长虹电源作为电源产业链的传统优势企业,其行业特点决定了过去传统产业的电池生产有很多非标准化的工序,主要依靠人工操作,在“订单干不完”的情况下,如何进一步提高生产效率、释放产能?

“好几年前,我们就意识到了这个问题,有技术才能提高效率,必须依靠创新释放产能。在整个行业都依赖人工操作、无任何可借鉴技术的前提下,我们自主研发了自动叠片机、全自动点焊机,在全球同行业中处于领先水平。”公司副总经理胡义嘉介绍,经过反复的验证、试验、调整,今年8月份,烧结产线第一台全自动叠片机正式投产。

只见经过极片上料、极片校正、极片定位、隔膜复绕、导电圈抓取、螺母拧紧等工序,一只叠好的电池极片就整整齐齐“下机”了,且兼具规范度、整齐性、一致性。“现在机器叠片产量为80-100只/天,而人工叠片一天最大产量为60只,生产效率提高了20%以上。接下来,我们准备批量投产,逐渐取代人工叠片。”胡义嘉告诉记者,基于同样的技术需求,全自动点焊机也完全取消了人工干预,有效提高了极片极耳焊接的一致性,同时提高了生产效率,降低了员工劳动强度。

技术创新、设备升级让老生产线焕发出了“新生机”。

“今年我们从全国各地985、211、‘双一流’大学引进了108名大学毕业新生,其中研究生学历占到了一半以上,将重点配置到研发、工程技术等关键岗位,旨在源源不断培养企业后续发展的生力军。”胡义嘉表示。作为四川省专精特新“小巨人”企业,更是国务院国资委纳入“双百行动”的试点企业,公司始终把创新、研发、技术、人才等摆在战略布局的关键位置。

从1970年建业至今,长虹电源已走过了半个多世纪的风雨之路。公司自主研发的电源系统设备和蓄电池产品已处于国内领先水平,掌握着世界一流的烧结极板技术、先进的隔膜辐射接枝技术、气体复合技术、独特的符合电解液配方等核心技术,现拥有专利67项,已完成和正在承担的国家级重大型号高新工程项目100余项。公司生产电源系统(含光伏电源)及各类蓄电池系列产品,广泛应用于航空、铁路、城市轨道交通(地铁、轻轨等)、通讯、照明、可再生能源(风能、太阳能)、AGV、UPS、家电等军民用领域……

立足当前发展实际,公司依靠“党建引领,创新驱动,人才强基,资本助力”四大途径,勇立技术发展潮头,在国防装备、轨道交通、工业配套以及新能源储能、模块电源等多个方向开始了新的产业布局和延展。

谈及未来,胡义嘉认为,沿着“专精特新”的发展方向,长虹电源有信心、有决心、有能力成为国内领先、世界一流的电源系统解决方案提供商,走上转型升级的高质量发展之路。(绵报融媒记者 谢艳/文 胥江/图)

编辑:郭成